فهرست عناوین

- مقدمه

- جایگاه صنعتی آب ژاول و ضرورت بهینه سازی تولید

- مبانی شیمیایی تشکیل هیپوکلریت سدیم

- تفاوت فرآیند ناپیوسته و فرآیند پیوسته در تولید آب ژاول

- طراحی راکتور در سیستم های پیوسته تولید آب ژاول

- نقش سیستم های تزریق دقیق کلر و سود در فرآیند پیوسته

- کنترل دما و مدیریت حرارت در تولید پیوسته آب ژاول

- سنسورها و ابزار دقیق در کنترل خودکار تولید آب ژاول

- منطق کنترلی و استفاده از PLC در خطوط تولید پیوسته

- مدیریت ایمنی و کنترل ریسک در فرآیند پیوسته تولید آب ژاول

- بهینه سازی فرآیند پیوسته و کنترل کیفیت محصول نهایی

- پایداری محیط زیستی و کاهش محصولات جانبی در تولید پیوسته

- آینده فناوری در کنترل خودکار تولید آب ژاول

- نتیجه گیری

نوشته شده توسط شرکت صنایع ژاول ایران

منتشر شده توسط شرکت صنایع ژاول ایران

تاریخ انتشار مقاله : 25-11-1404

تاریخ بروزرسانی مقاله : 25-11-1404

تعداد کلمات : 2900

آدرس مقاله : لینک مقاله

فرآیند پیوسته و کنترل خودکار تولید آب ژاول

مقدمه

آب ژاول که از نظر شیمیایی محلولی از هیپوکلریت سدیم در آب است، یکی از پرکاربردترین مواد ضدعفونی کننده و سفیدکننده در صنایع مختلف به شمار می رود. از تصفیه آب آشامیدنی گرفته تا صنایع غذایی، بهداشت عمومی، بیمارستان ها و حتی مصارف خانگی، این ماده نقش کلیدی در حذف میکروارگانیسم ها و کنترل آلودگی ایفا می کند.

با افزایش نیاز جهانی به محصولات ضدعفونی کننده، روش های سنتی تولید دیگر پاسخگوی حجم تقاضا و استانداردهای کیفی مدرن نیستند. به همین دلیل صنعت به سمت فرآیندهای پیوسته و سیستم های کنترل خودکار حرکت کرده است تا تولیدی پایدار، ایمن و با کیفیت یکنواخت فراهم شود.

جایگاه صنعتی آب ژاول و ضرورت بهینه سازی تولید

آب ژاول در صنعت امروز تنها یک ماده ضدعفونی کننده ساده نیست، بلکه به عنوان یک محصول استراتژیک در زنجیره بهداشت عمومی شناخته می شود. در بسیاری از کشورها، تولید این ماده تحت نظارت دقیق استانداردهای صنعتی انجام می شود، زیرا کوچکترین تغییر در غلظت یا ناخالصی ها می تواند بر عملکرد آن تاثیر مستقیم بگذارد؛ به همین دلیل در بازار داخلی نیز موضوعاتی مانند خرید حواله آب ژاول اصفهان برای واحدهای صنعتی، بیمارستانی و تأسیسات بزرگ اهمیت ویژه ای پیدا کرده است.

در گذشته تولید آب ژاول بیشتر به صورت ناپیوسته و در مقیاس محدود انجام می شد. در این روش ها اپراتور نقش اصلی در کنترل واکنش داشت و تغییرات دما، غلظت و زمان تماس اغلب به صورت دستی تنظیم می شد.

این موضوع باعث نوسان کیفیت و افزایش احتمال خطا می گردید. امروزه با رشد مصرف جهانی و سختگیرانه تر شدن استانداردهای ایمنی، نیاز به فرآیندهای پایدار و دقیق بیش از پیش احساس می شود.

بهینه سازی تولید نه تنها از نظر اقتصادی اهمیت دارد، بلکه در کاهش مصرف انرژی، کاهش تولید محصولات جانبی ناخواسته و افزایش طول عمر تجهیزات نیز نقش دارد. همین عوامل باعث شده است که صنعت به سمت سیستم های پیوسته و کنترل شده حرکت کند.

مبانی شیمیایی تشکیل هیپوکلریت سدیم

تولید آب ژاول بر پایه واکنش کلر با محلول سود سوزآور انجام می شود. واکنش اصلی در شرایط کنترل شده به صورت زیر رخ می دهد:

Cl2 + 2NaOH → NaOCl + NaCl + H2O

این واکنش گرمازا است و در صورت عدم کنترل مناسب دما، می تواند منجر به تجزیه هیپوکلریت سدیم و تشکیل کلرات سدیم شود. بنابراین مدیریت دما یکی از مهم ترین پارامترهای فرآیند است.

از نظر شیمیایی، هیپوکلریت سدیم ترکیبی ناپایدار است و در برابر نور، گرما و فلزات سنگین حساسیت دارد. همین ویژگی باعث می شود طراحی سیستم تولید به گونه ای انجام شود که تماس محصول با عوامل تجزیه کننده به حداقل برسد.

در فرآیند پیوسته، نسبت دقیق کلر به سود، سرعت تزریق، زمان ماند و انتقال حرارت به صورت مداوم پایش می شود. این کنترل دقیق سبب می شود درصد خلوص محصول بالا باقی بماند و تشکیل ترکیبات ناخواسته کاهش یابد.

تفاوت فرآیند ناپیوسته و فرآیند پیوسته در تولید آب ژاول

در فرآیند ناپیوسته، مواد اولیه در یک راکتور وارد شده و پس از تکمیل واکنش، محصول تخلیه می شود. سپس چرخه جدید آغاز می گردد. این روش برای تولیدهای کوچک مناسب است اما در مقیاس صنعتی مشکلاتی مانند توقف های مکرر، اتلاف انرژی و تغییر کیفیت ایجاد می کند.

در مقابل، فرآیند پیوسته به گونه ای طراحی شده است که خوراک به صورت مداوم وارد سیستم می شود و محصول به صورت پیوسته خارج می گردد. این نوع طراحی باعث می شود شرایط واکنش در حالت پایدار باقی بماند و نوسانات به حداقل برسد.

مزیت مهم دیگر فرآیند پیوسته، امکان اتصال مستقیم به سیستم های کنترلی دیجیتال است. در این حالت داده های مربوط به دما، فشار، غلظت و جریان به صورت لحظه ای ثبت و تحلیل می شوند. همین موضوع بهره وری را افزایش می دهد و هزینه های تولید را کاهش می دهد.

البته طراحی و راه اندازی این سیستم ها نیازمند دانش فنی بالا و سرمایه گذاری اولیه بیشتر است، اما در بلندمدت بازده اقتصادی بهتری فراهم می کنند.

طراحی راکتور در سیستم های پیوسته تولید آب ژاول

راکتور قلب فرآیند تولید آب ژاول است. در سیستم های پیوسته معمولا از راکتورهای جریان پیستونی یا راکتورهای مخلوط شونده مداوم استفاده می شود. انتخاب نوع راکتور به ظرفیت تولید، کیفیت مورد انتظار و شرایط عملیاتی بستگی دارد.

یکی از مهم ترین چالش ها در طراحی راکتور، کنترل یکنواخت دما در کل حجم واکنش است. از آنجا که واکنش گرمازا است، افزایش دما می تواند موجب کاهش پایداری محصول شود. به همین دلیل سیستم های خنک کننده داخلی یا مبدل های حرارتی خارجی در طراحی لحاظ می شود.

همچنین طراحی همزن و سیستم توزیع کلر نقش مهمی در جلوگیری از ایجاد نقاط با غلظت بالا دارد. اگر کلر به طور یکنواخت پخش نشود، واکنش های جانبی افزایش می یابد و بازده کاهش پیدا می کند.

در طراحی صنعتی توجه ویژه ای به جنس تجهیزات می شود. زیرا محیط واکنش خورنده است و استفاده از فولادهای مقاوم یا پوشش های خاص ضروری می باشد. انتخاب نادرست مواد می تواند عمر تجهیزات را کوتاه کند و حتی باعث نشتی های خطرناک شود.

گاهی اوقات در طراحی های قدیمی هنوز هم کنترل دقیق جریان دیده نمیشود که این موضوع می تواند در طول زمان مشکل ساز شود. این یکی از ضعف هایی است که در برخی واحدها مشاهده می شود.

نقش سیستم های تزریق دقیق کلر و سود در فرآیند پیوسته

در فرآیند پیوسته تولید آب ژاول، تزریق دقیق و کنترل شده کلر و محلول سود سوزآور اهمیت بسیار بالایی دارد. کوچک ترین انحراف در نسبت مولی این دو ماده می تواند منجر به کاهش راندمان تولید هیپوکلریت سدیم و افزایش تشکیل کلرات شود. در سیستم های مدرن، از دبی سنج های جرمی و پمپ های دوزینگ با کنترل الکترونیکی استفاده می شود تا نرخ تزریق با دقت بالا تنظیم گردد.

کلر معمولا به صورت گاز وارد سیستم می شود و لازم است پیش از ورود به راکتور، فشار و دمای آن پایش شود. هرگونه نوسان در فشار می تواند باعث تغییر در سرعت انحلال و در نتیجه تغییر در سرعت واکنش گردد. از سوی دیگر، محلول سود باید با غلظت مشخص و یکنواخت وارد سیستم شود. استفاده از مخازن همزن دار برای جلوگیری از ته نشینی یا تغییر غلظت در این مرحله ضروری است.

در سیستم های پیشرفته، نسبت کلر به سود به صورت خودکار بر اساس داده های آنلاین تنظیم می شود. به این معنا که اگر سنسورهای آنالیز غلظت خروجی تغییراتی را ثبت کنند، سیستم کنترلی به طور خودکار میزان تزریق را اصلاح می کند. این سازوکار باعث می شود کیفیت محصول در طول شبانه روز ثابت بماند.

یکی از اشتباهات رایج در برخی خطوط تولید این است که تصور می شود یک بار تنظیم اولیه کافی است، در حالی که تغییرات محیطی و شرایط خوراک میتواند تعادل واکنش را بر هم بزند.

کنترل دما و مدیریت حرارت در تولید پیوسته آب ژاول

واکنش تشکیل هیپوکلریت سدیم واکنشی گرمازا است و اگر دما به درستی کنترل نشود، پایداری محصول به شدت کاهش می یابد. افزایش بیش از حد دما باعث تسریع تجزیه هیپوکلریت و تشکیل کلرات سدیم می شود که از نظر کیفی نامطلوب است. به همین دلیل مدیریت حرارت یکی از مهم ترین بخش های طراحی فرآیند پیوسته محسوب می شود.

در سیستم های صنعتی از مبدل های حرارتی پوسته و لوله یا صفحه ای برای دفع گرمای تولید شده استفاده می شود. برخی راکتورها نیز دارای ژاکت خنک کننده هستند که سیال سرد در اطراف محفظه واکنش جریان دارد. این طراحی کمک می کند دمای کل حجم راکتور در محدوده بهینه باقی بماند.

علاوه بر تجهیزات خنک کننده، سیستم های پایش لحظه ای دما نیز نقش کلیدی دارند. سنسورهای دمای مقاوم در برابر خوردگی در نقاط مختلف نصب می شوند تا از یکنواخت بودن دما اطمینان حاصل شود. اگر اختلاف دما در بخش های مختلف راکتور زیاد باشد، احتمال بروز واکنش های ناخواسته افزایش می یابد.

در برخی شرایط اضطراری، سیستم کنترل به صورت خودکار می تواند تزریق کلر را کاهش دهد یا جریان خنک کننده را افزایش دهد. این قابلیت باعث افزایش ایمنی فرآیند می شود و از خسارات احتمالی جلوگیری می کند.

سنسورها و ابزار دقیق در کنترل خودکار تولید آب ژاول

کنترل خودکار بدون استفاده از ابزار دقیق قابل اعتماد عملا امکان پذیر نیست. در تولید پیوسته آب ژاول، مجموعه ای از سنسورها برای اندازه گیری دبی، فشار، دما، سطح مخزن و حتی غلظت محصول استفاده می شود. این داده ها به واحد کنترل مرکزی ارسال شده و به صورت لحظه ای تحلیل می شوند.

یکی از مهم ترین پارامترها در این فرآیند، غلظت هیپوکلریت سدیم در جریان خروجی است. برای این منظور از آنالیزورهای آنلاین استفاده می شود که با روش های شیمیایی یا نوری غلظت را اندازه گیری می کنند. دقت این دستگاه ها تاثیر مستقیمی بر کیفیت نهایی محصول دارد.

همچنین کنترل سطح مخازن اهمیت ویژه ای دارد. در صورتی که سطح بیش از حد بالا رود، خطر سرریز وجود دارد و اگر بیش از حد پایین بیاید، ورود هوا به سیستم می تواند مشکلات ایمنی ایجاد کند. بنابراین استفاده از سنسورهای سطح مقاوم در برابر خوردگی ضروری است.

سیستم های مدرن معمولا به یک نرم افزار نظارتی متصل هستند که امکان ثبت داده ها، تحلیل روندها و حتی پیش بینی خطاها را فراهم می کند. این موضوع به اپراتورها کمک می کند پیش از وقوع مشکل، اقدامات اصلاحی انجام دهند.

گاهی دیده می شود که نگهداری دوره ای سنسورها به تعویق می افتد و همین موضوع دقت کل سیستم را کاهش می دهد.

منطق کنترلی و استفاده از PLC در خطوط تولید پیوسته

در قلب سیستم های کنترل خودکار معمولا یک کنترلر منطقی برنامه پذیر یا همان PLC قرار دارد. این واحد وظیفه دریافت داده ها از سنسورها، تحلیل آنها و ارسال فرمان به عملگرها را بر عهده دارد. در فرآیند تولید آب ژاول، PLC نقش مهمی در هماهنگ سازی تزریق مواد، کنترل دما و مدیریت شرایط اضطراری ایفا می کند.

منطق کنترلی معمولا بر پایه حلقه های فیدبک طراحی می شود. به عنوان مثال اگر دمای راکتور از حد تعیین شده بالاتر رود، PLC به طور خودکار فرمان افزایش جریان خنک کننده را صادر می کند. به همین ترتیب اگر غلظت محصول کاهش یابد، نسبت تزریق کلر و سود اصلاح می شود.

در سیستم های پیشرفته تر، از الگوریتم های کنترلی تطبیقی استفاده می شود که قادرند تغییرات تدریجی در شرایط خوراک یا محیط را تشخیص دهند و پارامترهای کنترلی را بهینه کنند. این نوع کنترل باعث افزایش پایداری و کاهش مصرف انرژی می شود.

یکی از مزایای مهم استفاده از PLC، امکان ثبت تاریخچه عملکرد سیستم است. این اطلاعات برای تحلیل بهره وری، عیب یابی و برنامه ریزی تعمیرات بسیار مفید است. با این حال اگر برنامه نویسی اولیه به درستی انجام نشود، ممکن است سیستم واکنش مناسبی در شرایط غیرمنتظره نشان ندهد.

مدیریت ایمنی و کنترل ریسک در فرآیند پیوسته تولید آب ژاول

تولید آب ژاول در مقیاس صنعتی با ریسک های قابل توجهی همراه است، زیرا کلر گازی ماده ای سمی و خورنده محسوب می شود و سود سوزآور نیز خاصیت خورندگی شدید دارد. در فرآیند پیوسته، به دلیل جریان مداوم مواد، هرگونه اختلال می تواند پیامدهای سریع و گسترده ایجاد کند. به همین دلیل مدیریت ایمنی یکی از ارکان اصلی طراحی و بهره برداری این خطوط تولید است.

در طراحی صنعتی، سیستم های هشداردهنده نشت کلر نصب می شوند که در صورت تشخیص افزایش غلظت گاز در محیط، به صورت خودکار آلارم فعال کرده و حتی می توانند سیستم تزریق را متوقف کنند. همچنین تهویه مناسب و استفاده از اسکرابرهای جذب کلر نقش مهمی در کاهش خطرات دارد.

یکی از بخش های مهم مدیریت ریسک، آموزش مستمر اپراتورها است. حتی پیشرفته ترین سیستم های خودکار نیز بدون نظارت انسانی کارآمد نخواهند بود. اپراتورها باید با شرایط اضطراری، روش های خاموش سازی سریع و پروتکل های ایمنی آشنا باشند. در برخی واحدها هنوز هم تصور می شود که اتوماسیون کامل جایگزین نیروی انسانی شده است، در حالی که این دیدگاه دقیق نیست.

نگهداری دوره ای تجهیزات، بازرسی اتصالات و بررسی عملکرد شیرهای اطمینان نیز از اقدامات ضروری برای جلوگیری از حوادث است. ترکیب طراحی مهندسی مناسب و فرهنگ ایمنی قوی می تواند احتمال وقوع حادثه را به حداقل برساند.

بهینه سازی فرآیند پیوسته و کنترل کیفیت محصول نهایی

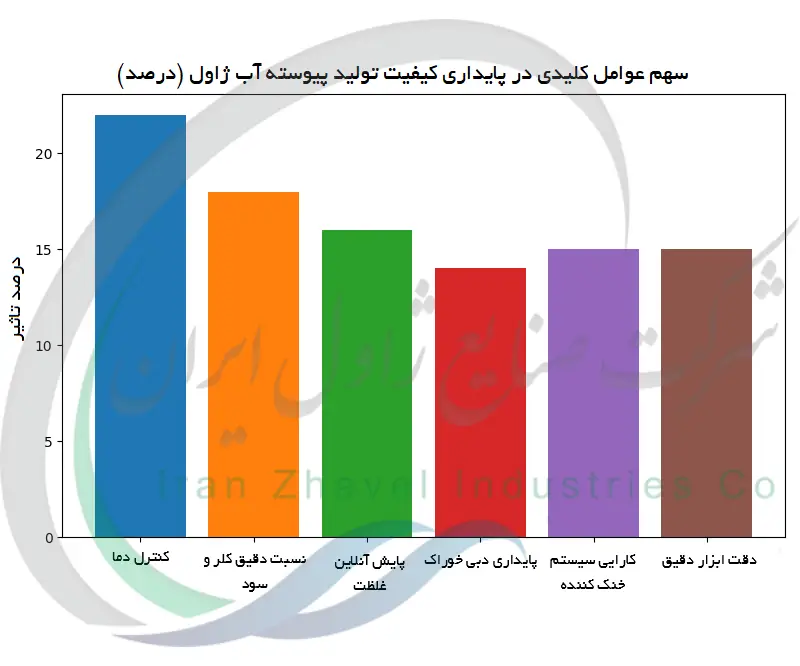

بهینه سازی در تولید پیوسته آب ژاول به معنای دستیابی همزمان به بیشترین بازده، کمترین مصرف انرژی و بالاترین ثبات کیفیت است. این هدف تنها با کنترل دقیق پارامترهای عملیاتی و تحلیل مداوم داده ها امکان پذیر می باشد. در این بخش به صورت تفصیلی به مهم ترین عوامل تاثیرگذار بر کیفیت و بهره وری پرداخته می شود.

اولین عامل کلیدی، نسبت دقیق کلر به سود سوزآور است. اگر کلر بیش از حد تزریق شود، علاوه بر افزایش خطر ایمنی، احتمال تشکیل کلرات بالا می رود. اگر سود بیش از حد باشد، محصول رقیق تر شده و راندمان اقتصادی کاهش می یابد. بنابراین تنظیم این نسبت باید بر اساس داده های آنلاین و تحلیل آماری انجام شود.

عامل دوم، دمای واکنش است. دمای بالاتر از محدوده بهینه باعث تسریع تجزیه هیپوکلریت می شود و پایداری محصول کاهش می یابد. دمای پایین تر نیز می تواند سرعت واکنش را کم کند و ظرفیت تولید را محدود سازد. به همین دلیل سیستم کنترل باید به صورت پویا دما را در محدوده مشخص نگه دارد.

عامل سوم، زمان ماند در راکتور است. در فرآیند پیوسته، زمان ماند تابعی از حجم راکتور و دبی جریان است. اگر زمان ماند کافی نباشد، واکنش کامل انجام نمی شود و غلظت محصول پایین می آید. اگر بیش از حد طولانی باشد، احتمال تجزیه افزایش پیدا می کند.

عامل چهارم، کیفیت مواد اولیه است. وجود ناخالصی های فلزی می تواند واکنش های جانبی را تسریع کند. بنابراین پایش کیفیت خوراک ورودی اهمیت زیادی دارد. در ادامه، جدول زیر خلاصه ای از پارامترهای کلیدی بهینه سازی را نشان می دهد:

| پارامتر کلیدی | محدوده بهینه | تاثیر بر کیفیت محصول | تاثیر بر هزینه تولید | پیامد انحراف از محدوده |

|---|---|---|---|---|

| نسبت کلر به سود | نزدیک به نسبت استوکیومتری | افزایش خلوص هیپوکلریت | کاهش مصرف مواد اولیه | تشکیل کلرات یا رقیق شدن محصول |

| دمای راکتور | حدود 15 تا 25 درجه سانتی گراد | حفظ پایداری شیمیایی | کاهش هزینه خنک کاری | تجزیه سریع یا کاهش سرعت واکنش |

| زمان ماند | متناسب با ظرفیت طراحی | تکمیل واکنش | بهینه سازی ظرفیت تولید | واکنش ناقص یا افزایش تجزیه |

| دبی خوراک | یکنواخت و پایدار | ثبات غلظت خروجی | کاهش توقف های تولید | نوسان کیفیت محصول |

| کیفیت سود سوزآور | خلوص بالا | کاهش واکنش جانبی | کاهش هزینه اصلاح محصول | افزایش ناخالصی |

| فشار کلر ورودی | کنترل شده و پایدار | تزریق یکنواخت | کاهش اتلاف گاز | نوسان در سرعت واکنش |

| کارایی سیستم خنک کننده | عملکرد پایدار | جلوگیری از افزایش دما | صرفه جویی انرژی | افزایش کلرات |

| دقت سنسورهای آنالیز | کالیبره و دقیق | کنترل دقیق غلظت | کاهش ضایعات | تصمیم گیری نادرست |

این جدول نشان می دهد که کنترل همزمان چندین متغیر برای دستیابی به کیفیت پایدار ضروری است. بی توجهی به هر یک از این عوامل می تواند کل فرآیند را تحت تاثیر قرار دهد.

پایداری محیط زیستی و کاهش محصولات جانبی در تولید پیوسته

یکی از دغدغه های مهم صنعت شیمی در سال های اخیر، کاهش اثرات زیست محیطی فرآیندهای تولیدی است. در تولید آب ژاول، تشکیل محصولات جانبی مانند کلرات سدیم و انتشار احتمالی کلر می تواند نگرانی هایی ایجاد کند. فرآیند پیوسته در صورت طراحی صحیح، امکان کنترل بهتر این جنبه ها را فراهم می کند.

کنترل دقیق دما و نسبت مواد اولیه باعث کاهش تشکیل کلرات می شود. همچنین استفاده از اسکرابرهای جذب گاز می تواند از انتشار کلر به محیط جلوگیری کند. مدیریت پساب های صنعتی نیز اهمیت دارد و باید به گونه ای طراحی شود که باقی مانده مواد اکسیدکننده به محیط طبیعی وارد نشود.

از نظر مصرف انرژی، فرآیند پیوسته معمولا بهره وری بالاتری نسبت به فرآیند ناپیوسته دارد. حذف توقف های مکرر و استفاده از سیستم های بازیافت حرارت می تواند مصرف انرژی را کاهش دهد. این موضوع علاوه بر کاهش هزینه ها، اثرات زیست محیطی را نیز محدود می کند.

برخی واحدهای صنعتی هنوز به صورت سنتی کار می کنند و بهینه سازی زیست محیطی را جدی نمی گیرند، اما روند جهانی به سمت تولید پاک و پایدار حرکت کرده است.

آینده فناوری در کنترل خودکار تولید آب ژاول

فناوری های نوین دیجیتال در حال تغییر ساختار صنایع شیمیایی هستند و تولید آب ژاول نیز از این روند مستثنی نیست. استفاده از سیستم های پایش پیشرفته، تحلیل داده های بزرگ و الگوریتم های هوشمند می تواند سطح جدیدی از دقت و بهره وری را فراهم کند.

در آینده، سیستم های کنترل ممکن است قادر باشند با تحلیل داده های تاریخی، وقوع خطاها را پیش بینی کنند و پیش از ایجاد مشکل اقدام اصلاحی انجام دهند. این رویکرد که به نگهداری پیش بینانه معروف است، می تواند توقف های ناگهانی را کاهش دهد.

همچنین یکپارچه سازی خطوط تولید با سامانه های مدیریت کارخانه باعث می شود اطلاعات مربوط به مصرف انرژی، کیفیت محصول و عملکرد تجهیزات به صورت یکجا در دسترس مدیران قرار گیرد. این شفافیت اطلاعاتی تصمیم گیری را آسان تر می کند.

البته فناوری هرچقدر هم پیشرفته باشد، بدون طراحی مهندسی صحیح و آموزش مناسب، نتیجه مطلوب نخواهد داشت. ترکیب دانش فنی، اتوماسیون و مدیریت هوشمند مسیر آینده تولید پایدار آب ژاول را شکل می دهد.

نتیجه گیری

فرآیند پیوسته و کنترل خودکار تولید آب ژاول نشان دهنده تحول اساسی در مدیریت صنعتی این ماده پرکاربرد است. حرکت از روش های ناپیوسته به سیستم های پیوسته باعث افزایش پایداری کیفیت، کاهش نوسانات عملیاتی و بهبود ایمنی شده است.

در این ساختار، کنترل دقیق نسبت کلر و سود، تنظیم دمای واکنش و پایش مداوم غلظت محصول، نقش تعیین کننده ای در جلوگیری از تشکیل محصولات جانبی و حفظ خلوص هیپوکلریت سدیم دارد.

استفاده از ابزار دقیق، سنسورها و PLC امکان واکنش سریع به تغییرات را فراهم می کند و از بروز خطاهای انسانی می کاهد. از نظر اقتصادی نیز این مدل تولید با کاهش توقف های ناخواسته و بهینه سازی مصرف انرژی، بهره وری بالاتری ایجاد می کند.

علاوه بر آن، مدیریت بهتر پسماند و کنترل انتشار کلر به کاهش اثرات زیست محیطی کمک می کند. در مجموع، تولید پیوسته آب ژاول همراه با سیستم کنترل خودکار نه تنها یک پیشرفت فنی، بلکه یک ضرورت صنعتی برای دستیابی به کیفیت پایدار، ایمنی بالا و رقابت پذیری در بازار جهانی محسوب می شود.