فهرست عناوین

- مقدمه

- آشنایی با هیپوکلریت سدیم (سفید کننده)

- سیر تاریخی تولید هیپوکلریت سدیم (سفیدکننده)

- واکنش شیمیایی و مواد اولیه

- روش تولید بچ (ناپیوسته)

- روش تولید پیوسته

- شرایط واکنش و کنترل فرآیند

- تجهیزات و پیکربندی صنعتی

- سیستم های تولید هیپوکلریت سدیم در محل

- اقدامات ایمنی در تأسیسات تولید

- نوآوری ها در فناوری تولید سفیدکننده

- تحلیل تطبیقی روش های تولید هیپوکلریت سدیم

نوشته شده توسط شرکت صنایع ژاول ایران

منتشر شده توسط شرکت صنایع ژاول ایران

تاریخ انتشار مقاله : 04-10-1404

تاریخ بروزرسانی مقاله : 04-10-1404

تعداد کلمات : 3500

آدرس مقاله : لینک مقاله

روش ها و فناوری های تولید صنعتی آب ژاول

مقدمه

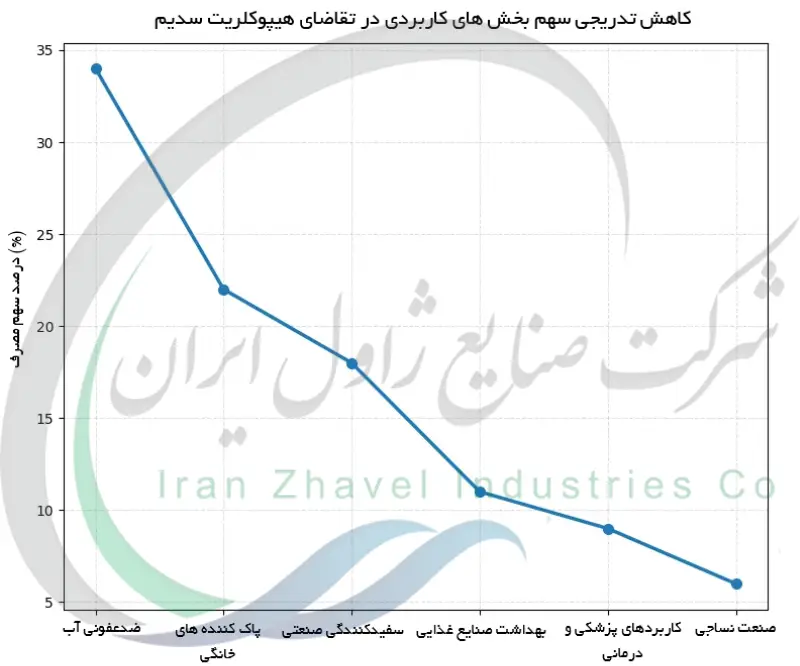

هیپوکلریت سدیم که معمولاً با نام آب ژاول یا سفیدکننده شناخته می شود، یک ماده ی شیمیایی ضروری است که در سراسر جهان برای اهداف ضدعفونی و و سفید کردن مورد استفاده قرار می گیرد. این ماده نقش بسیار مهمی در بهداشت عمومی، تصفیه ی آب و فرآیندهای صنعتی مختلف دارد. به دلیل کاربردهای گسترده اش، تقاضا برای هیپوکلریت سدیم منجر به شکل گیری روش های تولید صنعتی تثبیت شده ای شده است. در حوزه کاربردهای مرتبط با استخرها و سیستم های گردش آب، افزایش نیاز به ضدعفونی مؤثر باعث شده است که خرید آب ژاول استخر به عنوان یکی از راهکارهای رایج و اقتصادی مورد توجه قرار گیرد. در این مرور جامع، ما بررسی می کنیم که هیپوکلریت سدیم (آب ژاول) چگونه در مقیاس صنعتی تولید می شود و به تحولات تاریخی، واکنش های شیمیایی اصلی و فناوری های مدرن به کاررفته می پردازیم. همچنین به تجهیزات و اقدامات ایمنی در فرایند تولید، روش های کنترل کیفیت برای اطمینان از پایداری محصول و نوآوری های اخیر در جهت بهبود بهره وری اشاره خواهیم کرد. درک این روش ها و فناوری های صنعتی کلید آن است که بفهمیم چگونه یک ترکیب ساده ی حاوی کلر تبدیل به یکی از ارکان بهداشت و نظافت در جهان شده اند.

آشنایی با هیپوکلریت سدیم (سفید کننده)

هیپوکلریت سدیم (NaOCl) ترکیب شیمیایی است که ماده ی موثره ی سفیدکننده ی مایع متداول را تشکیل می دهد. این ماده معمولاً به صورت محلول آبی تولید می شود و به شکل یک مایع زرد مایل به سبز کم رنگ با بوی مشخص کلر دیده می شود. این ترکیب یک عامل اکسیدکننده ی قوی است و به همین دلیل به شکل موثری باکتری ها، ویروس ها و کپک ها را از بین می برد و با تجزیه ی ترکیبات آلی، لکه ها را پاک می کند. محلول های سفیدکننده معمولاً در غلظت های گوناگون عرضه می شوند؛ سفیدکننده ی خانگی اغلب حاوی حدود ۵ تا ۶ درصد هیپوکلریت سدیم است، در حالی که سفیدکننده ی صنعتی می تواند حدود ۱۰ تا ۱۵ درصد یا حتی بیشتر باشد. این ماده به دلیل حضور هیدروکسید سدیم در محلول، خاصیت به شدت قلیایی دارد که به پایدار ماندن هیپوکلریت و کند شدن تجزیه ی آن کمک می کند. توجه به این نکته مهم است که هیپوکلریت سدیم محلول نباید با هیپوکلریت کلسیم جامد (پودر کلر) اشتباه گرفته شود، زیرا دومی ترکیب شیمیایی متفاوتی است که با هدفی مشابه به کار می رود. در مجموع، شناخت خواص و رفتار هیپوکلریت سدیم پیش از پرداختن به فناوری های تولید آن امری بنیادی است.

سیر تاریخی تولید هیپوکلریت سدیم (سفیدکننده)

تولید مواد سفیدکننده بر پایه ی کلر تاریخچه ای بیش از دو قرن دارد. در سال ۱۷۸۹، شیمیدان فرانسوی کلود لوئی برتوله با حل کردن گاز کلر در محلول پتاش (کربنات پتاسیم)، یک محلول سفیدکننده تولید کرد که با نام آب ژاول در پاریس شناخته شد. این سفیدکننده ی اولیه هیپوکلریت پتاسیم بود و به عنوان اولین محصول سفیدکننده ی عملی معرفی گردید. چند دهه بعد، حدود دهه ی ۱۸۲۰، آنتوان لاباراک با استفاده از سدیم هیدروکسید به جای پتاش، هیپوکلریت سدیم را معرفی کرد و محلول گندزدای موثرتری به دست آورد. در همین حال، در اواخر قرن هجدهم و اوایل قرن نوزدهم، پودر سفیدکننده (هیپوکلریت کلسیم جامد) توسط چارلز تننت توسعه یافت و به طور گسترده ای برای سفید کردن صنعتی منسوجات مورد استفاده قرار گرفت. با این حال با پیشرفت صنعت شیمی، به ویژه با پیدایش صنعت کلر-قلیا در اواخر قرن نوزدهم، دسترسی به گاز کلر افزایش یافت و تولید سدیم هیدروکسید هم گسترش پیدا کرد. این امر زمینه را برای تولید اختصاصی هیپوکلریت سدیم فراهم نمود. تا قرن بیستم، تولید تجاری سفیدکننده با استفاده از گاز کلر و سود سوزآور (سدیم هیدروکسید) در مقیاس بزرگ تثبیت شد. سفیدکننده تا دهه ی ۱۹۳۰ به کالایی رایج در خانه ها بدل شد و از آن زمان تاکنون فرایندهای تولید آن برای ایمنی و کارایی بیشتر دستخوش تحول شده اند؛ به طوری که روش های ابتدایی بچ به سیستم های پیوسته ی پیشرفته در تأسیسات مدرن تبدیل شده است.

واکنش شیمیایی و مواد اولیه

واکنش اصلی برای تولید هیپوکلریت سدیم بین گاز کلر (Cl₂) و محلول رقیق سود سوزآور (NaOH) رخ می دهد که حاصل آن تشکیل هیپوکلریت سدیم (NaOCl) به همراه سدیم کلرید نمک طعام NaCl و آب به عنوان محصولات جانبی است.

Cl2+2NaOH→NaOCl+NaCl+H2O

برای تولید کارآمد، تولیدکنندگان از محلول نسبتاً رقیق سود سوزآور (در حدود ۱۵٪ به جای سود ۵۰٪) استفاده می کنند تا حرارت واکنش را کنترل کرده و انحلال پذیری محصولات را مدیریت کنند. در این مرحله، شناخت دقیق مواد اولیه و واکنش های تولید آب ژاول نقش کلیدی در طراحی فرآیند، انتخاب تجهیزات مناسب و دستیابی به محصولی پایدار ایفا می کند. گاز کلر نیز معمولاً از صنعت کلر-قلیا تامین می شود (یا در سیلندرهای تحت فشار تحویل گرفته می شود یا مستقیماً از واحدهای تولید کلر به خط تولید منتقل می گردد). این واکنش گرماده است، بنابراین خنک سازی برای حفظ دمای بهینه و جلوگیری از تجزیه ی هیپوکلریت به محصولات ناخواسته ضرورت دارد. همچنین اندکی سود اضافی در مخلوط واکنش نگه داشته می شود تا محلول قلیایی بماند؛ این کار از تولید گاز کلر بر اثر آبکافت جلوگیری کرده و سرعت تجزیه ی هیپوکلریت را نیز کاهش می دهد. به طور کلی, شیمی پایه ی تولید سفیدکننده ساده است، اما کنترل شرایط واکنش برای دستیابی به محصولی پایدار و با کیفیت بالا حیاتی است.

روش تولید بچ (ناپیوسته)

روش بچ یکی از قدیمی ترین شیوه های صنعتی تولید هیپوکلریت سدیم است که به دلیل سادگی هنوز هم در برخی موارد به کار می رود. در این فرآیند، حجم مشخصی از محلول رقیق سدیم هیدروکسید در یک ظرف واکنش ریخته می شود و سپس گاز کلر, اغلب توسط افشانه گر (اسپارجر) از پایین به داخل محلول دمیده می شود تا با سود واکنش داده و هیپوکلریت سدیم تشکیل شود. نرخ تزریق کلر و میزان هم زدن محلول با دقت کنترل می شود و برای دفع حرارت واکنش ممکن است از خنک کننده (مثلاً کویل های سرمایشی) استفاده گردد. فرآیند کلرزنی تا زمانی ادامه می یابد که محلول به غلظت مطلوب هیپوکلریت سدیم برسد و در این نقطه جریان کلر متوقف می شود. معمولاً مقدار کمی سود مصرف نشده در محیط باقی گذاشته می شود تا اطمینان حاصل شود که محلول نهایی قلیایی و پایدار مانده و هیچ کلر اضافه ای در آن باقی نمانده است. پس از اتمام هر بچ، محلول سفیدکننده به مخازن ذخیره منتقل شده و راکتور برای نوبت تولید بعدی آماده می گردد. این روش ساده و انعطاف پذیر، اما پرکار است و اگر شرایط هر بچ کاملاً یکسان رعایت نشود می تواند کیفیت محصول را از یک بچ به بچ دیگر متغیر کند. همچنین در صورت سهل انگاری اپراتور، خطر کلرزنی بیش از حد (افزودن بیش از اندازه ی کلر) وجود دارد که بر لزوم نظارت دقیق در تولید به روش بچ تأکید می کند.

روش تولید پیوسته

بیشتر تولیدکنندگان بزرگ هیپوکلریت سدیم از فرایند تولید پیوسته برای دستیابی به بهره وری و یکنواختی بیشتر استفاده می کنند. در روش پیوسته, گاز کلر به طور مداوم به درون جریان پیوسته ای از محلول رقیق سود در راکتور تزریق می شود و واکنش به صورت پیوسته انجام می گیرد. ورودی های کلر و سود به صورت خودکار تنظیم می شوند تا نسبت شیمیایی بهینه (با اندکی سود اضافی برای قلیایی ماندن محلول) حفظ گردد و دمای واکنش نیز با کمک سیستم های خنک کننده تحت کنترل باقی بماند. محلول سفیدکننده ی حاصل که معمولاً دارای غلظتی حدود ۱۲ تا ۱۵ درصد است، پس از رسیدن به درجه غلظت هدف به طور پیوسته به مخزن ذخیره منتقل می شود. تولید پیوسته کیفیت محصولی بسیار یکنواخت را ارائه می دهد و احتمال خطای اپراتور را کاهش می دهد، زیرا فرآیند در سیستم های بسته و تحت نظارت ابزارهای کنترلی صورت می گیرد. این روش در صورت نیاز می تواند به صورت ۲۴ ساعته و ۷ روز هفته اجرا شود, از این رو حجم زیادی سفیدکننده برای پاسخ گویی به تقاضا بدون نیاز به راه اندازی یا توقف های مکرر تولید می گردد. اگرچه راه اندازی یک سیستم پیوسته به تجهیزات پیچیده تر و خودکارسازی نیاز دارد، اما در مقایسه با روش بچ ظرفیت تولید بالاتر و عملیاتی ایمن تر و یکنواخت تر را فراهم می کند. به دلیل این مزایا، تولید پیوسته به گزینه ی استاندارد در تولید صنعتی سفیدکننده تبدیل شده است.

شرایط واکنش و کنترل فرآیند

حفظ شرایط صحیح واکنش برای تولید محصولی با کیفیت بالا و پایدار بسیار حیاتی است. کنترل دما به ویژه از اهمیت بالایی برخوردار است: اگر مخلوط واکنش بیش از حد گرم شود, هیپوکلریت سدیم تشکیل شده ممکن است تجزیه شده و به سدیم کلرات و اکسیژن تبدیل گردد. به همین دلیل، در سیستم های صنعتی از خنک کاری (مانند گردش آب سرد یا مبدل های حرارتی) استفاده می شود تا دمای مخلوط در حد معتدل (معمولاً زیر حدود ۳۰ درجه سانتی گراد) نگه داشته شود. کنترل تعادل شیمیایی واکنش نیز به همان اندازه مهم است. میزان تزریق کلر و سود به گونه ای تنظیم می شود که همواره اندکی سود اضافی در محیط وجود داشته باشد و محلول کاملاً قلیایی بماند. این امر از کاهش موضعی قلیائیت که می تواند موجب آزاد شدن گاز کلر یا افت pH شود جلوگیری می کند. سنسورها و کنترل کننده های خودکار عواملی چون دما, pH و نرخ تزریق کلر را پایش می کنند و امکان تنظیمات لحظه ای را فراهم می سازند تا واکنش در محدوده ی بهینه باقی بماند. هم زدن مناسب نیز تضمین می کند که کلر به سرعت و به طور یکنواخت در محلول جذب شود و از ایجاد نقاط با غلظت بالای واکنش جلوگیری گردد. با مدیریت دقیق عواملی همچون دما, نسبت های خوراک و اختلاط، واکنش های جانبی به حداقل رسیده و محصول سفیدکننده ی حاصل پس از تولید پایدار و موثر باقی می ماند.

تجهیزات و پیکربندی صنعتی

تولید هیپوکلریت سدیم در مقیاس صنعتی نیازمند تجهیزاتی است که برای کار با مواد شیمیایی بسیار خورنده طراحی شده و ایمنی را تأمین کند. قلب این سیستم را راکتور کلرزنی تشکیل می دهد که یک مخزن (یا برج) از جنس مواد مقاوم در برابر خوردگی (مانند فولاد پوشش دار با لاستیک یا پلاستیک های ویژه) است تا بتواند در مقابل اثرات خورنده ی کلر و سود سوزآور مقاومت کند. این راکتور به یک افشانه گر (اسپارجر) یا نازل تزریق مجهز است تا گاز کلر را در محلول سدیم هیدروکسید پخش کند و دارای یک سیستم خنک کننده (روکش یا کویل های داخلی) برای دفع حرارت تولید شده در واکنش می باشد. در بالای راکتور یک خروجی گازهای اضافی تعبیه شده که به یک دستگاه اسکرابر حاوی محلول سود متصل می شود تا هرگونه کلر واکنش نداده را به خود جذب کرده و از انتشار آن جلوگیری کند. تجهیزات جانبی سیستم شامل پمپ ها و لوله هایی برای گردش محلول ها و تزریق مواد واکنش دهنده است؛ جنس این قطعات نیز از موادی مانند PVC یا تیتانیوم انتخاب می شود تا در برابر خوردگی مقاوم باشند. سفیدکننده ی تولید شده در مخازنی از جنس فایبرگلاس یا پلی اتیلن ذخیره می شود که دارای دریچه های تهویه هستند، تا هرگونه انتشار جزئی کلر یا اکسیژن ناشی از تجزیه ی آهسته ی محلول، به طور ایمن به بیرون هدایت گردد (اغلب این تهویه از طریق یک فیلتر یا اسکرابر کوچک صورت می گیرد). کل فرآیند معمولاً توسط سیستم های خودکار از اتاق کنترل نظارت و هدایت می شود، به طوری که میزان خوراک دهی مواد و دما تنظیم شده و اطمینان حاصل می شود که عملیات تولید به شکل ایمن انجام گیرد.

سیستم های تولید هیپوکلریت سدیم در محل

یک جایگزین برای تولید متمرکز در کارخانه، تولید هیپوکلریت سدیم در محل مصرف از طریق فناوری الکترولیز است. در این سیستم ها با عبور جریان برق از یک محلول آب نمک (محلول کلرید سدیم)، سفیدکننده تولید می شود. در یک سلول الکترولیتی، آب نمک در قطب مثبت (آند) به گاز کلر و در قطب منفی (کاتد) به سود سوزآور تبدیل می شود که بلافاصله در همان محلول با هم ترکیب شده و هیپوکلریت سدیم را تشکیل می دهند. محصول این فرآیند یک محلول سفیدکننده با غلظت نسبتاً پایین حدود ۰.۸ تا ۱ درصد NaOCl است که در همان محل مصرف استفاده می شود. تولید در محل در تأسیساتی مانند تصفیه خانه های آب آشامیدنی، استخرهای شنا و بیمارستان ها رواج یافته است، چرا که به آن ها امکان می دهد یک منبع پایدار ماده ی گندزدا را بدون نیاز به حمل و نقل یا کار با گاز کلر یا سفیدکننده ی غلیظ در اختیار داشته باشند که ایمنی و سهولت کار را بسیار بهبود می بخشد. البته کارکرد این سیستم ها نیازمند تأمین دائمی برق و انجام نگهداری دوره ای (به دلیل رسوب گیری یا فرسایش الکترودها) است و همچنین گاز هیدروژن به عنوان محصول جانبی آزاد می شود که باید به شکل ایمن تخلیه گردد. با وجود این الزامات، تولید هیپوکلریت در محل سطح بالایی از خودکفایی را فراهم کرده و ریسک های مربوط به ذخیره ی مقادیر زیاد مواد شیمیایی خطرناک را کاهش می دهد.

اقدامات ایمنی در تأسیسات تولید

با توجه به مواد و واکنش های خطرناک دخیل، ایمنی در تأسیسات تولید هیپوکلریت سدیم حرف اول را می زند. گاز کلر بسیار سمی است؛ بنابراین، در کارخانه ها چندین لایه ی حفاظتی به کار گرفته می شود تا از هرگونه نشت کلر جلوگیری کرده و آن را مهار می کند. آشکارسازهای گاز به طور مستمر هوا را برای یافتن هر نشتی کلر پایش می کنند و در صورت افزایش غلظت کلر، بلافاصله آلارم ها و سیستم های تهویه را فعال می کنند. سیستم های اسکرابر اضطراری نیز برای خنثی سازی کلر در نظر گرفته شده اند تا گاز کلر نشت یافته را در محلول سود جذب کرده و بلافاصله به سفیدکننده تبدیل کنند. اپراتورهایی که با گاز کلر و سود سروکار دارند، از تجهیزات حفاظت فردی مناسب استفاده می کنند و رویه های سخت گیرانه ای را دنبال می کنند. فرآیند تولید تا حد امکان در محیط های بسته و به صورت خودکار انجام می شود تا تماس مستقیم افراد با مواد خطرناک به حداقل برسد. در سیستم های تولید در محل، خروج گاز هیدروژن نیز با دقت مدیریت می شود؛ حسگرهای هیدروژن و تهویه ی مناسب نصب شده اند تا از تجمع خطرناک این گاز و خطر انفجار جلوگیری شود. آموزش نیز بخش مهمی از برنامه های ایمنی است؛ کارکنان برای نحوه ی کار با این مواد و واکنش مناسب در شرایط اضطراری آموزش دیده اند. همچنین سیستم های اینترلاک و قطع کننده های خودکار در صورت خروج یک متغیر از محدوده ی ایمن، به طور خودکار جریان کلر را متوقف کرده یا تجهیزات را ایزوله می کنند تا از بروز حوادث جلوگیری شود. تعمیر و نگهداری منظم تجهیزات نیز از بروز نقص هایی که می تواند به نشت مواد منجر شود جلوگیری می کند. به طور کلی لایه های متعدد ایمنی (از کنترل های مهندسی گرفته تا تجهیزات حفاظت فردی و دستورالعمل های اجرایی) تضمین می کنند که کارگران، جامعه ی اطراف و محیط زیست از خطرات احتمالی محافظت شوند.

نوآوری ها در فناوری تولید سفیدکننده

تولید صنعتی سفیدکننده در طی زمان با نوآوری هایی همراه بوده است که هدف آن ها ارتقای بهره وری، ایمنی و کیفیت محصول بوده است. یکی از پیشرفت های قابل توجه، امکان تولید محلول های هیپوکلریت سدیم با غلظت بالا (حدود ۲۰ تا ۲۵٪) است. در این فرآیند دو مرحله ای، واکنش کلرزنی در مراحل جداگانه انجام می شود و با کنترل دقیق تبلور نمک و دفع حرارت، سفیدکننده ای بسیار غلیظ به دست می آید. این سفیدکننده ی پرغلظت برای حمل و نقل عمده مزیت دارد (چون آب کمتری حمل می شود)، اگرچه به دلیل واکنش پذیری زیاد نیازمند تجهیزات و دست کاری ویژه ای است. اتوماسیون و کنترل دیجیتال نیز از دیگر حوزه های پیشرفت هستند؛ امروزه در کارخانه ها حسگرهای پیشرفته و سامانه های کامپیوتری به طور پیوسته واکنش را پایش کرده و شرایط را در زمان واقعی تنظیم می کنند که این امر به بهبود بازده تولید و کاهش خطاهای انسانی انجامیده است. مواد سازنده ی تجهیزات نیز بهبود یافته اند؛ آلیاژها و پلاستیک های مقاوم در برابر خوردگی جدید امکان می دهند که راکتورها و مخازن دوام بیشتری داشته باشند و آلودگی کمتری به محلول وارد کنند. فناوری تولید هیپوکلریت در محل نیز کارآمدتر شده است؛ طراحی های جدید الکترود و استفاده از غشاهای پیشرفته، بازده انرژی سیستم های الکترولیز را بالاتر برده و امکان بهره گیری از این سیستم ها را در تعداد بیشتری از تأسیسات فراهم کرده است. حتی پژوهش هایی در جریان است تا با افزودن مواد ویژه به محلول، پایداری سفیدکننده را برای مدت طولانی تر افزایش دهند (امری که برای فرمولاسیون های پرغلظت اهمیت دارد). مجموع این نوآوری ها سبب شده است که فرآیند تولید سفیدکننده همگام با نیازهای مدرن، اقتصادی تر و ایمن تر شود.

تحلیل تطبیقی روش های تولید هیپوکلریت سدیم

روش های صنعتی تولید هیپوکلریت سدیم را می توان به طور کلی به چند دسته تقسیم کرد: فرآیند بچ سنتی، فرآیند پیوسته ی مدرن و فرآیند تولید در محل، به علاوه روش های ویژه برای تولید سفیدکننده با غلظت بالا. هر یک از این روش ها از نظر مقیاس، تجهیزات, بازده و موارد کاربرد ویژگی های متمایزی دارند. فرآیند بچ ساده ترین شکل تولید است و برای مقیاس های کوچک تر یا تولید دوره ای مناسب است، اما نیاز به نظارت دستی بیشتری دارد و ممکن است کیفیت محصول بین بچ ها یکسان نباشد. در مقابل، فرآیند پیوسته برای تولید پیوسته در مقیاس بزرگ طراحی شده و کنترل بهتری بر کیفیت و بهره وری منابع ارائه می دهد؛ این روش انتخاب اصلی تولیدکنندگان بزرگ به ویژه در واحدهایی است که در کنار تأسیسات تولید کلر قرار دارند. تولید در محل نیز یک رویکرد غیرمتمرکز است که محلول هیپوکلریت سدیم را در نقطه ی مصرف تولید می کند؛ این روش گرچه برای تولید حجم یا غلظت بالا طراحی نشده، اما از نظر ایمنی برای برخی کاربردها بسیار ارزشمند است زیرا نیاز به حمل گاز کلر یا سفیدکننده ی غلیظ را مرتفع می سازد. فرآیند غلظت بالا نیز یک نوآوری در دل فرآیند پیوسته است که با انجام واکنش در چند مرحله و حذف نمک اضافی، امکان تولید سفیدکننده با غلظت بسیار زیاد را فراهم می کند. برای انتخاب هر یک از این روش ها، عواملی مانند زیرساخت موجود (برای مثال دسترسی به گاز کلر)، حجم مورد نیاز تولید و اولویت های ایمنی و مقرراتی مورد توجه قرار می گیرد. جدول زیر تفاوت های کلیدی میان این روش های تولید را خلاصه می کند و نشان می دهد که صنایع با توجه به نیازها و محدودیت های خود از کدام رویکرد استفاده می کنند.

| ویژگی | فرآیند بچ | فرآیند پیوسته | تولید در محل | فرآیند غلظت بالا |

|---|---|---|---|---|

| نوع عملیات و مقیاس | تولید ناپیوسته در نوبت های جداگانه؛ مناسب برای حجم تولید کوچک تا متوسط. | عملیات مداوم ۲۴/۷؛ ایده آل برای خروجی در مقیاس بزرگ صنعتی. | تولید در لحظه ی نیاز در محل؛ خروجی با مقیاس کوچک و محلی بنا به نیاز. | عملیات چندمرحله ای پیوسته؛ برای حجم های زیاد با غلظت های بالاتر استفاده می شود. |

| غلظت معمول محصول | حدود ۱۰ تا ۱۵ درصد وزنی NaOCl (قدرت استاندارد سفیدکننده) در محلول نهایی. | حدود ۱۲ تا ۱۵ درصد وزنی NaOCl (معیار صنعتی استاندارد) به طور مستمر حاصل می شود. | حدود ۰.۸ تا ۱ درصد وزنی NaOCl (محلول بسیار رقیق) برای حفظ ایمنی. | تا حدود ۲۵ درصد وزنی NaOCl (محلول با غلظت بسیار بالا) با روش ویژه به دست می آید. |

| مواد اولیه مورد نیاز | تأمین کلر (گاز) و محلول رقیق سود برای هر نوبت بچ. | خوراک دهی پیوسته ی گاز کلر و سود رقیق؛ نیازمند خطوط تأمین پایدار است. | نمک خالص (NaCl)، آب، و برق برای سلول های الکترولیز. | کلر با خلوص بالا و سود غلیظ؛ به علاوه خوراک اولیه ی هیپوکلریت با غلظت متوسط از مرحله ی اول. |

| پیچیدگی تجهیزات | راکتور مخزنی ساده با سیستم کنترل ابتدایی؛ خنک کاری ممکن است ابتدایی باشد. | آرایش پیچیده با راکتورها، مبدل های حرارتی، کنترل خودکار و سیستم های اسکرابر. | واحد الکترولیز مدولار با سلول ها، منبع برق و تهویه ی ایمنی برای گاز هیدروژن. | بسیار پیچیده تر؛ شامل برج جذب، کریستال ساز، سیستم فیلتراسیون نمک و کنترل پیشرفته ی دما. |

| مزایای کلیدی | هزینه ی اولیه ی پایین، زمان بندی تولید انعطاف پذیر، پیاده سازی آسان در مقیاس کوچک. | بهره وری بالا، کیفیت یکنواخت محصول، و ایمنی بیشتر به لطف خودکارسازی. | ایمنی ارتقاء یافته (حداقل تماس با کلر)، استقلال از تأمین کنندگان مواد، تولید سفیدکننده در زمان مورد نیاز در محل. | محصول با غلظت بسیار بالا (کاهش هزینه های حمل و نقل)، استفاده ی کارآمد از کلر، و سازگاری مناسب با منابع کلر قلیا. |

| معایب کلیدی | نیاز به نیروی انسانی زیاد، نوسان کیفیت میان بچ ها، و خطر کلرزنی بیش از حد در صورت عدم دقت. | سرمایه گذاری اولیه ی بالا و نیاز به کار مداوم و تخصص نگهداری و بهره برداری. | خروجی محدود و محصول با غلظت پایین؛ مصرف قابل توجه برق و نیاز به نگهداری مداوم الکترودها. | نیازمند تجهیزات و تخصص ویژه؛ سفیدکننده ی پُرغلظت پایداری کمتری دارد و مخاطرات جابجایی بیشتری ایجاد می کند. |

| کاربردهای معمول | کارخانه های شیمیایی کوچک، واحدهای محلی تولید سفیدکننده، یا سامانه ی پشتیبان در کارخانه های بزرگ تر. | تولیدکنندگان بزرگ سفیدکننده و شرکت های شیمیایی که بازارهای منطقه ای یا ملی را تأمین می کنند. | تأسیسات تصفیه ی آب، استخرهای شنا، بیمارستان ها، و مکان های دوردست که نیاز به گندزدایی دارند بدون حمل مواد خطرناک. | تولیدکنندگان تخصصی که سفیدکننده ی پُرغلظت را به صورت فله برای حمل و نقل مسافت های طولانی یا مشتریان با حجم مصرف بالا تأمین می کنند. |

| ملاحظات ویژه | ضرورت اطمینان از تکمیل واکنش و خنک شدن کامل هر بچ؛ احتمال نیاز به تمیزکاری بین بچ ها برای زدودن نمک رسوب کرده. | نیاز به تأمین مداوم کلر و سود پایدار؛ سامانه ی کنترل پیشرفته برای جلوگیری از توقف یا حوادث ضروری است. | لزوم استفاده از نمک با خلوص بالا برای جلوگیری از رسوب در سلول ها؛ مدیریت گاز هیدروژن برای ایمنی حیاتی است. | لزوم کنترل تبلور نمک؛ این محصول به دلیل سرعت تجزیه ی بیشتر، باید نسبتاً سریع مصرف یا رقیق شود. |