فهرست عناوین

- مقدمه

- آشنایی با هیپوکلریت سدیم (محلول سفیدکننده)

- تاریخچه توسعه تولید سفیدکننده

- مواد اولیه مورد نیاز تولید

- واکنش شیمیایی و تشکیل هیپوکلریت سدیم

- فرآیند هوکر: تولید صنعتی سفیدکننده

- تولید نوبتی (Batch) در مقابل تولید پیوسته

- کنترل شرایط واکنش برای تولید بهینه

- تجهیزات و ماشین آلات در واحدهای تولید هیپوکلریت سدیم

- پروتکل های ایمنی در تولید سفیدکننده

- کنترل کیفیت و تدابیر پایدارسازی

- ذخیره سازی و بسته بندی هیپوکلریت سدیم

- عمر مفید و پایداری محلولهای سفیدکننده

- روش جایگزین تولید: تولید الکترولیزی

نوشته شده توسط شرکت صنایع ژاول ایران

منتشر شده توسط شرکت صنایع ژاول ایران

تاریخ انتشار مقاله : 26-09-1404

تاریخ بروزرسانی مقاله : 26-09-1404

تعداد کلمات : 3500

آدرس مقاله : لینک مقاله

فرآیند تولید آب ژاول

مقدمه

هیپوکلریت سدیم که به عنوان محلول سفیدکننده شناخته می شود، یک ماده شیمیایی پرمصرف برای گندزدایی و سفید کردن در کاربردهای خانگی و صنعتی است. این ترکیب ماده موثره در محصولات سفیدکننده مایع است و نقشی حیاتی در تصفیه آب، ضدعفونی سطوح و سفید کردن منسوجات ایفا می کند. آشنایی با فرآیند تولید هیپوکلریت سدیم چگونگی تولید ایمن این ماده اکسیدکننده قوی در مقیاس وسیع را نشان می دهد و به مصرف کنندگان و واحدهای صنعتی کمک می کند تا در زمان خرید آب ژاول آگاهانه تر درباره کیفیت، غلظت و شرایط نگهداری تصمیم گیری کنند. محلول سفیدکننده با واکنش گاز کلر با محلول سدیم هیدروکسید در شرایط کنترل شده تولید می شود. بخش های زیر نمای کلی از فرآیند ساخت سفیدکننده ارائه می دهند از مواد اولیه و واکنش های شیمیایی گرفته تا روش های صنعتی، تجهیزات و تمهیدات ایمنی. در ادامه، مراحل گام به گام تولید هیپوکلریت سدیم، پارامترهای مهم آن و بهترین رویه هایی که به تولیدکنندگان امکان می دهد محلول سفیدکننده را به طور ایمن و کارآمد تولید کنند، بررسی خواهیم کرد.

آشنایی با هیپوکلریت سدیم (محلول سفیدکننده)

هیپوکلریت سدیم (NaOCl) یک ترکیب معدنی متشکل از سدیم، اکسیژن و کلر است. معرفی آب ژاول در متون شیمیایی معمولا با اشاره به همین ترکیب انجام می شود، زیرا آب ژاول در اصل همان محلول آبی هیپوکلریت سدیم است که به طور گسترده مورد استفاده قرار می گیرد. این ماده معمولاً به صورت مایع شفاف با رنگ زرد مایل به سبز و با بوی تند شبیه کلر دیده می شود. در محصولات خانگی، این ماده به صورت محلول ۳٪ تا ۶٪ (سفیدکننده معمولی لباس) وجود دارد، در حالی که محلول های سفیدکننده صنعتی ممکن است حاوی ۱۰٪ تا ۱۵٪ هیپوکلریت سدیم باشند. هیپوکلریت سدیم به عنوان یک اکسیدکننده قوی با حل شدن در آب، کلر آزاد می کند که این ویژگی خاصیت گندزدایی و سفیدکنندگی قدرتمندی به آن می بخشد. این ماده به شکل خالص و پایدار به طور طبیعی وجود ندارد و باید از طریق واکنش های کنترل شده تولید شود. هیپوکلریت سدیم در محلول به مرور زمان تجزیه شده و به نمک طعام (سدیم کلرید)، اکسیژن و سایر محصولات فرعی تبدیل می شود. برای کند کردن این تجزیه، سفیدکننده تجاری را در pH قلیایی نگهداری می کنند و معمولاً در شرایط خنک و دور از نور ذخیره می کنند. به طور کلی محلول هیپوکلریت سدیم به دلیل اثربخشی در از بین بردن باکتری ها، ویروس ها و کپک ها و نیز توانایی اکسید کردن و سفید کردن مواد آلی، به ماده ای ضروری برای ضدعفونی سطوح، تصفیه آب و لکه بری تبدیل شده است.

تاریخچه توسعه تولید سفیدکننده

استفاده از مواد سفیدکننده بر پایه کلر سابقه ای بیش از دو قرن دارد. در سال ۱۷۸۹، شیمیدان فرانسوی کلود لوئی برتوله برای نخستین بار با عبور دادن گاز کلر از محلول کربنات سدیم (سودا اش) یک محلول ضعیف هیپوکلریت سدیم تولید کرد. سفیدکننده حاصل که به آب ژاول معروف شد، در سفید کردن پارچه ها بسیار مؤثر بود. در اوایل قرن نوزدهم، آنتوان لا باراک در فرانسه محلول های سفیدکننده حاوی کلر را برای ضدعفونی و مصارف بیمارستانی توسعه داد. در طول دهه ۱۸۰۰، پودر کلرینه (هیپوکلریت کلسیم یا پودر سفیدکننده) نیز به عنوان منبع خشک کلر برای سفید کردن پارچه به کار می رفت، هرچند که محدودیت هایی داشت. عصر مدرن تولید سفیدکننده (وایتکس) در اواخر قرن نوزدهم و اوایل قرن بیستم با ظهور صنعت کلر-قلیا آغاز شد. در دهه ۱۸۹۰، شیمیدان انگلیسی به نام ای. اس. اسمیت روشی را به ثبت رساند که طی آن از برقکافت آب نمک، گاز کلر و سود سوزآور تولید و سپس برای تشکیل هیپوکلریت سدیم با هم ترکیب می شدند. این ایده بعدها توسط شرکت هوکر کمیکال بهبود یافت و به فرآیند هوکر معروف شد؛ فرآیندی که به عنوان تنها روش صنعتی بزرگ مقیاس برای تولید سفیدکننده تا امروز باقی می مانند.

مواد اولیه مورد نیاز تولید

فرآیند تولید هیپوکلریت سدیم با مواد شیمیایی پایه آغاز می شود که به راحتی از طریق صنعت کلر-قلیا در دسترس هستند. مواد اولیه اصلی عبارتند از کلر (Cl₂)، سدیم هیدروکسید NaOH که سود سوزآور نیز نامیده می شود و آب. گاز کلر معمولاً در همان تأسیسات به صورت درجا تولید می شود یا در سیلندرهای تحت فشار از کارخانه کلر به محل آورده می شود. سدیم هیدروکسید غالباً به صورت محلول غلیظ ۵۰٪ (مایع سود) تأمین می شود که پیش از واکنش با آب تا غلظت مناسب رقیق می گردد. وجود آب با خلوص بالا بسیار مهم است، زیرا حضور یون های فلزی یا ناخالصی های دیگر می تواند موجب تجزیه یا ناپایداری سفیدکننده شود. کلر و سود در نهایت از نمک طعام (کلرید سدیم) و به روش برقکافت به دست می آیند و این موضوع تولید سفیدکننده را به فرآیند بزرگ مقیاس نمک پیوند می دهد. پیش از ساخت سفیدکننده، سود سوزآور را رقیق می کنند معمولاً تا حدود ۱۵٪–۲۰٪ غلظت NaOH و سرد می کنند، زیرا حل کردن NaOH در آب گرما آزاد می کند. حفظ خلوص این مواد اولیه حیاتی است به عنوان مثال کلر باید خشک (بدون رطوبت) باشد تا از وقوع واکنش های جانبی جلوگیری شود و محلول سود باید عاری از فلزات سنگین باشد تا پایداری هیپوکلریت سدیم کاهش نیابد.

واکنش شیمیایی و تشکیل هیپوکلریت سدیم

واکنش اساسی در تولید سفیدکننده، ترکیب شیمیایی کلر با سدیم هیدروکسید برای تشکیل هیپوکلریت سدیم است. هنگامی که گاز کلر (Cl₂) به یک محلول سرد و رقیق NaOH وارد می شود، واکنش به سرعت طبق معادله زیر رخ می دهد:

Cl₂ + 2 NaOH → NaOCl + NaCl + H₂O

این معادله نشان می دهد که به ازای تولید هر واحد هیپوکلریت سدیم، مقدار معادل نمک طعام (سدیم کلرید) و آب نیز به عنوان محصولات جانبی تشکیل می شوند. این فرآیند به شدت گرماده است (تولید حرارت می کند)، بنابراین کنترل دما برای اطمینان از پیشروی ایمن واکنش و جلوگیری از تجزیه محصول ضروری است. معمولاً گاز کلر به آرامی به محلول قلیایی در حال هم زدن اضافه می شود تا کاملاً حل شده و واکنش به طور کامل انجام شود. مقداری سود اضافی در محیط باقی گذاشته می شود تا pH محلول در پایان واکنش بالا (قلیایی) بماند؛ این کار به تثبیت سفیدکننده کمک می کند و از باقی ماندن کلر آزاد جلوگیری کرده و تشکیل کلرات سدیم (NaClO₃) را که ممکن است در صورت گرم شدن بیش از حد یا کاهش خاصیت قلیایی محلول رخ دهد به حداقل می رساند. نتیجه این واکنش یک محلول آبی هیپوکلریت سدیم است که برای خنک سازی و مراحل پردازش بعدی آماده می شود.

فرآیند هوکر: تولید صنعتی سفیدکننده

در صنعت امروزی روش غالب برای تولید هیپوکلریت سدیم به عنوان سفیدکننده، فرآیندی است که با نام فرآیند هوکر شناخته می شود. این روش اساساً یک فرآیند کلرزنی پیوسته است که ترکیب کلر و سود سوزآور را با دقت کنترل می کند. در یک طرح معمول، جریان پیوسته ای از محلول سرد و رقیق سدیم هیدروکسید (حدود ۱۵٪ غلظت) به یک راکتور تغذیه می شود در حالی که گاز کلر به داخل آن حباب داده می شود. واکنش به صورت آنی انجام شده و تولید حرارت می کند، بنابراین راکتور مجهز به سیستم خنک کننده (مانند مبدل حرارتی یا ژاکت خنک کاری) است تا دما حول ۲۰–۳۰ درجه سانتیگراد نگه داشته شود. طراحی این فرآیند اغلب شامل مراحل چندگانه یا یک چرخه بازگردشی است تا جذب کامل کلر و حداکثر کارایی واکنش تضمین گردد. در پایان خط واکنش، بیشتر کلر با NaOH ترکیب شده و محلولی با حدود ۱۰٪ تا ۱۵٪ وزنی هیپوکلریت سدیم تولید می شود. مقدار کمی قلیای اضافی NaOH واکنش نکرده در محلول باقی می ماند تا به پایدارسازی آن کمک نماید. فرآیند هوکر می تواند به طور پیوسته و ۲۴ ساعته اجرا شود و حجم انبوهی از سفیدکننده را با کیفیت ثابت تولید کند. نام این فرآیند از شرکت هوکر کمیکال گرفته است که این روش را در میانه قرن بیستم کامل کرد و به دلیل راندمان و ایمنی بالا در کار با کلر به طور گسترده ای پذیرفته شد.

تولید نوبتی (Batch) در مقابل تولید پیوسته

ساخت سفیدکننده را می توان به شکل نوبتی (Batch) یا به صورت پیوسته انجام داد که هر یک مزایای خود را دارند. تولید نوبتی شامل تولید هیپوکلریت سدیم در دسته های جداگانه با استفاده از یک مخزن واکنش است. به عنوان مثال، حجم معینی از محلول رقیق شده سود سوزآور را در یک مخزن ریخته و به تدریج گاز کلر به آن وارد می کنند. مخلوط به طور مداوم هم زده شده و در صورت نیاز خنک می شود تا زمانی که غلظت مورد نظر حاصل گردد که ممکن است برای یک بچ بزرگ چند ساعت طول بکشد. فرآیند نوبتی ساده تر بوده و نیاز به سامانه های کنترل پیچیده ندارد و برای تولیدکنندگان کوچک یا کارخانه هایی که به صورت موردی سفیدکننده می سازند مناسب است. تولید پیوسته در مقابل، ورود مواد اولیه و خروج محصول را به صورت مداوم انجام می دهد. در یک واحد سفیدکننده پیوسته، کلر و سدیم هیدروکسید با نرخ های تنظیم شده وارد یک راکتور (یا سری راکتورها) می شوند و محلول هیپوکلریت سدیم به طور پیوسته از سیستم خارج می گردد. این روش برای حجم های بالای تولید بسیار کارآمدتر است زیرا خروجی پایدار و کیفیت محصول یکنواختی را فراهم می کند. سیستم های پیوسته معمولاً دارای کنترل خودکار برای نرخ تغذیه، دما و ایمنی هستند. در حالی که فرآیندهای نوبتی انعطاف پذیری (مثلاً امکان تغییر اندازه بچ یا تنظیم غلظت) بیشتری را فراهم می کنند، فرآیندهای پیوسته از نظر بهره وری و یکنواختی محصول برای تولید انبوه سفیدکننده برتری دارند.

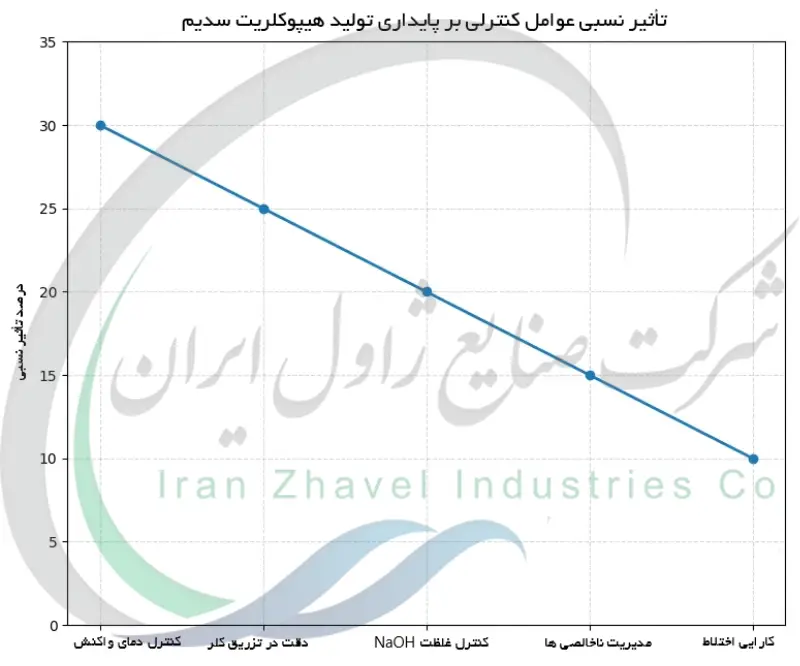

کنترل شرایط واکنش برای تولید بهینه

کیفیت و بازده هیپوکلریت سدیم به شدت تحت تأثیر شرایط نگهداری شده در طول واکنش است. پارامترهای کلیدی مانند دما، غلظت pH و زمان واکنش باید با دقت تنظیم شوند تا محلول سفیدکننده ای پایدار با میزان کلر مؤثر بالا تولید شود. کنترل دما به ویژه حیاتی است اگر مخلوط واکنش بیش از حد گرم شود (مثلاً بالاتر از حدود ۴۰ درجه سانتی گراد)، هیپوکلریت تشکیل شده می تواند به محصولات جانبی ناخواسته مانند سدیم کلرات و گاز اکسیژن تجزیه گردد. بنابراین، از سیستم های خنک کننده برای حفظ دمای راکتور در محدوده مطلوب استفاده می شود. غلظت اولیه سدیم هیدروکسید و نرخ تزریق کلر طوری تنظیم می شوند که واکنش به طور کامل انجام شده و کلر واکنش نکرده ای باقی نماند. حفظ مقداری سود اضافی حفظ محیط قلیایی با pH بالای ۱۱ در پایان واکنش به پایداری محلول کمک می کند و مانع خروج کلر آزاد می شود. اختلاط مناسب و زمان تماس کافی فراهم می گردد تا گاز کلر به خوبی با محلول سود واکنش دهد. همچنین غلظت ناخالصی هایی مانند یون های فلزی در حداقل نگه داشته می شود، زیرا این ناخالصی ها می توانند واکنش تجزیه هیپوکلریت را کاتالیز کنند. با کنترل این عوامل، تولیدکنندگان می توانند حداکثر استفاده را از کلر ببرند و سفیدکننده ای تولید کنند که از نظر قدرت و پایداری مطابق استاندارد باشد.

| عامل | اهمیت | محدوده بهینه | اگر خیلی کم باشد | اگر خیلی زیاد باشد |

|---|---|---|---|---|

| دمای واکنش | کنترل سرعت واکنش و محصولات فرعی | حدود ۲۰ تا ۳۰ درجه سانتی گراد در حین واکنش | واکنش کند می شود و ممکن است کلر به طور کامل واکنش ندهد | تجزیه هیپوکلریت تسریع می شود و کلرات و گاز اکسیژن تشکیل می گردد |

| غلظت اولیه NaOH | تعیین کننده شرایط واکنش و غلظت نهایی سفیدکننده | حدود ۱۵ تا ۲۰ درصد سدیم هیدروکسید پیش از واکنش | سفیدکننده ضعیف تر بوده و راندمان تولید کاهش می یابد | گرمای زیادی آزاد می شود و محصول ناپایدار شده و واکنش های جانبی رخ می دهد |

| نرخ تزریق کلر | اثرگذار بر تولید حرارت و میزان جذب کلر | تزریق آهسته و کاملا کنترل شده گاز کلر | فرآیند زمان بر و غیر بهینه می شود و ظرفیت تولید به طور کامل استفاده نمی گردد | افزایش شدید دما و فرار کلر واکنش نداده که خطر ایمنی ایجاد می کند |

| قلیای باقی مانده (سود اضافی) | حفظ محیط قلیایی برای پایداری محلول سفیدکننده | مقدار اندک سود اضافی با pH حدود ۱۱ تا ۱۳ در محصول نهایی | سفیدکننده ناپایدار شده و امکان خروج کلر و تشکیل کلرات افزایش می یابد | قلیاییت بیش از حد باعث کاهش کارایی سفیدکننده و احتمال تشکیل پرکلرات می شود |

| شدت اختلاط | تضمین توزیع یکنواخت گاز کلر در محلول | هم زدن مناسب و یکنواخت در کل حجم راکتور | واکنش نایکنواخت شده و نقاط داغ در سیستم ایجاد می شود | تأثیر منفی خاصی ندارد و تنها باعث مصرف انرژی اضافی می شود |

| میزان ناخالصی ها (فلزات) | در صورت حضور باعث تسریع تجزیه سفیدکننده می شوند | استفاده از آب و مواد اولیه با خلوص بالا و فلزات کمتر از ۱ ppm | ناخالصی پایین مطلوب است و اثر منفی ندارد | تجزیه سریع هیپوکلریت و کاهش عمر مفید و قدرت محلول رخ می دهد |

| غلظت نهایی NaOCl | اثر مستقیم بر پایداری در ذخیره سازی و حمل و نقل | حدود ۱۰ تا ۱۵ درصد هیپوکلریت سدیم در محلول صنعتی | محلول پایدارتر است اما حمل و نقل آن از نظر اقتصادی مقرون به صرفه نیست | محلول بسیار غلیظ سریع تر تجزیه می شود و احتمال تشکیل بلور نمک وجود دارد |

تجهیزات و ماشین آلات در واحدهای تولید هیپوکلریت سدیم

تولید سفیدکننده در مقیاس صنعتی مستلزم استفاده از تجهیزات های تخصصی است که برای حمل ایمن مواد شیمیایی خورنده طراحی شده اند. بخش مرکزی فرآیند، راکتور کلرزنی است که معمولاً از موادی مانند تیتانیوم، فولاد با روکش لاستیک یا پلاستیک های مقاوم مثلاً PVC یا FRP ساخته می شود تا در برابر اثرات خورنده کلر و سود پایدار باشد. این راکتور دارای افشانک یا سیستم توزیع گاز است تا کلر را درون محلول سود به صورت یکنواخت پخش کند. یک سامانه خنک کننده (مانند مبدل حرارتی یا کویل سردکننده) نیز برای دفع گرمای واکنش و حفظ دما در محدوده مطلوب در نظر گرفته شده است. از پمپ ها برای گردش محلول در مدار واکنش و انتقال محصول استفاده می شود. به دلیل سمی بودن کلر، هر گونه گاز باقی مانده یا خارج شده از راکتور توسط یک اسکرابر جذب می شود معمولاً برجی که در آن کلر خروجی با محلول سدیم هیدروکسید یا ماده خنثی ساز تماس یافته و بی اثر می گردد. تانک های ذخیره محصول نهایی (هیپوکلریت سدیم) نیز از جنس مقاوم در برابر خوردگی ساخته شده و غالباً در محیط سرپوشیده یا دور از تابش مستقیم نگهداری می شوند تا در معرض گرما و نور نباشند. تجهیزات دیگری مانند حسگرهای درون خط برای دما، غلظت کلر و pH و شیرهای خودکار ایمنی نیز به کار گرفته می شوند تا فرآیند در محدوده های ایمن و بهینه عمل کند.

پروتکل های ایمنی در تولید سفیدکننده

فرآیند تولید هیپوکلریت سدیم با مواد خطرناک سروکار دارد، بنابراین اجرای سفت و سخت پروتکل های ایمنی ضروری است. گاز کلر بسیار سمی و خورنده است و نیاز به سیستم بسته و هشداردهنده های نشت در سراسر تأسیسات دارد. کارکنان یک کارخانه سفیدکننده معمولاً از تجهیزات حفاظتی مانند ماسک تنفسی، دستکش و لباس های مقاوم در برابر مواد شیمیایی استفاده می کنند، به ویژه هنگام انجام تعمیرات و نگهداری سیستم. واحد تولید به اسکرابرهای اضطراری مجهز است که در صورت نشت کلر به طور خودکار آن را با محلول سود خنثی می کنند. سیستم های تهویه و حسگرهای کلر به محض هر گونه نشتی هشدار داده و شرایط را کنترل می کنند. سدیم هیدروکسید نیز ماده ای خورنده است که می تواند سوختگی شدید ایجاد کند، بنابراین دستورالعمل های ایمن برای کار با آن اعمال می شود (از جمله وجود دوش ها و چشم شوی های اضطراری و سیستم های جمع آوری و مهار نشت). آموزش نیز بخش حیاتی ایمنی است: اپراتورها یاد گرفته اند که شرایط فرآیند را کنترل کرده، به آلارم ها پاسخ دهند و از رویه هایی که مانع از اختلاط تصادفی سفیدکننده با سایر مواد شیمیایی (مثلاً اسیدها یا آمونیاک که می توانند گاز خطرناک آزاد کنند) می شود پیروی کنند. با رعایت استانداردهای دقیق ایمنی و برنامه های واکنش اضطراری، تولیدکنندگان خطر حوادث را به حداقل رسانده و ضمن تولید سفیدکننده از کارکنان و محیط زیست محافظت می کنند.

کنترل کیفیت و تدابیر پایدارسازی

پس از تولید، کنترل کیفی دقیق تضمین می کند که هر بچ سفیدکننده مطابق مشخصات استاندارد از نظر غلظت و خلوص باشد. یکی از شاخص های کیفیت متداول، کلر قابل دسترس است که بیانگر قدرت سفیدکنندگی محلول است. نمونه هایی از محلول تولیدی مورد آزمایش قرار می گیرند (اغلب با تیتراسیون شیمیایی) تا درصد هیپوکلریت سدیم و همچنین مقدار قلیای آزاد (سود باقی مانده) اندازه گیری شوند. حفظ اندکی سود آزاد (مثلاً ۰٫۱٪ تا ۰٫۵٪ وزنی) مطلوب است زیرا به پایداری محصول در طول نگهداری کمک می کند. بررسی های کیفیت همچنین مقادیر ناخالصی هایی مانند سدیم کلرات را می سنجد که در صورت کنترل صحیح شرایط باید بسیار ناچیز باشند. در صورتی که وجود یون های فلزات مطرح باشد، برخی تولیدکنندگان مقادیر کمی تثبیت کننده یا عوامل کلات کننده (مانند سدیم پلی فسفات) می افزایند تا فلزات را خنثی کرده و عمر مفید محلول را بهبود دهند. کلیه مخازن ذخیره و ظروف حمل نیز بازرسی می شوند تا اطمینان حاصل شود تمیز بوده و از جنس سازگار با هیپوکلریت هستند، زیرا هرگونه آلودگی یا تماس با فلز می تواند کیفیت سفیدکننده را کاهش دهد. با آزمایش و تنظیم دقیق هر بچ، تولیدکنندگان اطمینان پیدا می کنند که هیپوکلریت سدیم خروجی از کارخانه از نظر ایمنی و اثربخشی برای مصارف مورد نظر یکسان و مناسب است.

ذخیره سازی و بسته بندی هیپوکلریت سدیم

نگهداری و بسته بندی مناسب پس از تولید برای حفظ اثربخشی سفیدکننده حیاتی است. محلول های هیپوکلریت سدیم همواره در ظروف مقاوم در برابر خوردگی ذخیره می شوند معمولاً تانک ها یا مخازن پلی اتیلن سنگین (HDPE) – زیرا موادی مانند فولاد در تماس با سفیدکننده دچار خوردگی می شوند. ظروف اغلب مات یا رنگی (مانند بطری های پلاستیکی سفید یا تیره) هستند تا محلول را از نور خورشید دور نگه دارند، چون نور فرابنفش تجزیه سفیدکننده را تسریع می کند. محیط انبار باید خنک و دارای تهویه کافی باشد؛ از آنجا که سفیدکننده با گذشت زمان به آرامی اکسیژن آزاد می کند، معمولاً بشکه ها و مخازن دارای درپوش های سوپاپ دار یا دریچه هستند تا از تجمع فشار جلوگیری شود. از نظر بسته بندی، سفیدکننده خانگی در ظروف کوچک تر (با غلظت حدود ۵٪) عرضه می گردد، در حالی که سفیدکننده صنعتی (۱۲٪–۱۵٪) در بشکه های بزرگ یا به صورت فله در تانکرها توزیع می شود. نوآوری های بسته بندی در طول زمان ایمنی و عمر مفید محصول را بهبود داده اند مثلاً در آغاز، سفیدکننده در ظروف فلزی یا شیشه ای فروخته می شد، اما در اوایل دهه ۱۹۶۰ معرفی بطری پلاستیکی سبک تر و غیرقابل شکستن، حمل و نقل را آسان نمود و محصول را از نور UV محافظت کرد. امروزه تولیدکنندگان همچنین با کاهش مقدار پلاستیک در بسته بندی و استفاده بیشتر از مواد بازیافتی، اثرات زیست محیطی را کاهش می دهند. برچسب گذاری محصولات نیز شامل دستورالعمل های مصرف و هشدارهای ایمنی شفاف است. با حفظ شرایط مناسب ذخیره سازی و بهره گیری از بسته بندی استاندارد، تولیدکننده تضمین می کند که سفیدکننده تا رسیدن به مصرف کننده نهایی اثربخشی خود را حفظ کند.

عمر مفید و پایداری محلولهای سفیدکننده

حتی در صورت تولید و نگهداری در شرایط ایده آل، محلول های هیپوکلریت سدیم به مرور زمان از نظر قدرت کاهش می یابند. عمر مفید سفیدکننده به عواملی مانند غلظت، دمای نگهداری، میزان مواجهه با نور و وجود ناخالصی ها بستگی دارد. برای مثال یک سفیدکننده خانگی ۵٪ ممکن است اگر در جای خنک و تاریک نگهداری شود تا ۶ تا ۱۲ ماه بخش اعظم قدرت خود را حفظ کند، در حالی که یک محلول قوی تر ۱۲٪ طی چند ماه درصد قابل توجهی از کلر موثر خود را از دست می دهد. واکنش های تجزیه به طور مداوم رخ می دهند: هیپوکلریت سدیم به تدریج به سدیم کلرید و سدیم کلرات تبدیل شده و گاز اکسیژن آزاد می کند. این فرایند در صورت بالا بودن دما یا حضور کاتالیزورهای فلزی سریع تر می شود. ممکن است مشاهده شود که سفیدکننده قدیمی قدرت سفیدکنندگی یا ضدعفونی کنندگی گذشته را ندارد که علت آن کاهش کلر فعال در محلول است. تولیدکنندگان برای افزایش پایداری معمولاً سفیدکننده را نزدیک به زمان مصرف تولید می کنند (تا زمان نگهداری طولانی نشود) و pH محلول را بالا و محیط تولید را پاکیزه نگه می دارند. توصیه می شود سفیدکننده را نسبتاً زود پس از خرید مصرف کنید و موجودی انبار را با اصل اول وارد شده، اول خارج شده مدیریت کنید تا محلول قبل از کاهش شدید قدرت، مصرف شود.

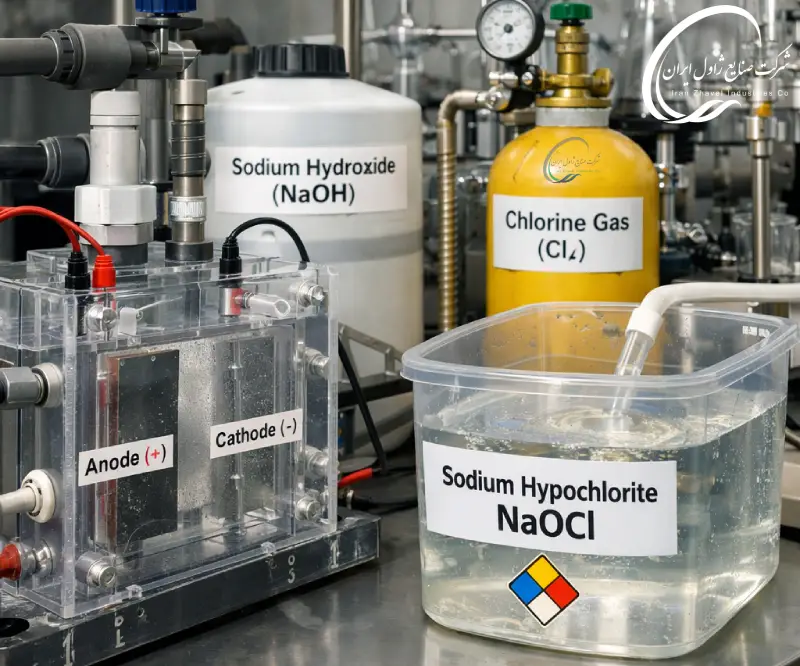

روش جایگزین تولید: تولید الکترولیزی

علاوه بر روش سنتی ترکیب کلر و سود، می توان هیپوکلریت سدیم را از طریق تولید الکترولیزی در محل نیز تهیه کرد. این روش اغلب در مکان هایی مانند استخرهای شنا، تأسیسات تصفیه آب یا بیمارستان ها به کار می رود که حمل یا ذخیره مقادیر زیاد گاز کلر یا سفیدکننده غلیظ عملی یا ایمن نیست. در این فرآیند، یک دستگاه الکترولایزر با عبور جریان برق از محلول آب نمک (NaCl) به طور مستقیم گاز کلر و سدیم هیدروکسید تولید می کند. در واقع، با اعمال جریان DC به محلول نمک، در قطب آند گاز کلر آزاد می شود و در قطب کاتد سود سوزآور (همراه با گاز هیدروژن) تشکیل می گردد؛ این محصولات در همان سلول با هم واکنش داده و هیپوکلریت سدیم را درجا به وجود می آورند. محلول سفیدکننده حاصل از این روش معمولاً رقیق حدود ۰٫۵٪ تا ۱٪ NaOCl است تا ایمن و پایدار بماند. سیستم های الکترولیزی مزیت استفاده تنها از نمک، آب و برق را دارند بنابراین نیاز به حمل کلر خالص یا ذخیره سفیدکننده غلیظ را برطرف می کنند. البته تجهیزات این سیستم ها گران است و محصول آنها سفیدکننده با غلظت پایین تری است که معمولاً باید به زودی پس از تولید مصرف شود. این روش جایگزین به دلیل ایمنی و سهولت استفاده به ویژه در کاربردهای کوچک یا مناطقی که دسترسی به حمل و نقل مواد خطرناک دشوار است حائز اهمیت می باشد، هرچند معمولاً غلظت محصول آن به اندازه سفیدکننده صنعتی بالا نیست.

بررسی پیشینه تاریخی تولید ، مواد اولیه و واکنش های تولید آب ژاول

آشنایی با آب ژاول و روش ها و فناوری های تولید صنعتی این ماده

آشنایی با فرآیند و تجهیزات مورد نیاز در تولید آب ژاول